实验室回转炉在锂电池材料热处理中具有独特优势,其结构与工作原理使其能满足材料合成、改性等多种工艺需求,以下从应用场景、工作原理、优势、关键工艺参数及典型应用案例等方面展开介绍:

一、应用场景与核心作用

实验室回转炉是一种可旋转的管式炉,通过炉体转动使物料均匀受热,主要用于锂电池正负极材料、电解质等的热处理过程,具体包括:

正极材料合成:如磷酸铁锂(LiFePO₄)、三元材料(LiNixCoyMnzO₂)的烧结成型。

负极材料改性:石墨类、硅基负极的高温处理或包覆改性。

电解质制备:固态电解质粉体的烧结或熔融冷却。

废旧电池材料修复:退役正极材料的再生热处理(如锂源补充烧结)。

二、工作原理与结构特点

1. 工作原理

旋转混合 + 控温烧结:炉管以一定转速旋转(通常 0.1-10 rpm),物料在重力和摩擦力作用下不断翻滚,避免局部过热或团聚,同时炉体加热系统(如电阻丝、硅钼棒)提供精确控温的热处理环境。

气氛可控:可通入惰性气体(如 N₂、Ar)、还原性气体(如 H₂/N₂混合气)或氧化性气体(如空气),满足不同反应氛围需求。

2. 关键结构

炉管材质:多采用刚玉、石英或莫来石,耐高温且抗腐蚀(如应对 Li⁺的侵蚀)。

驱动系统:电机带动炉管旋转,转速可调,确保物料混合均匀。

温控系统:PID 控温仪表,精度可达 ±1℃,支持程序升温 / 降温。

气氛控制系统:气体流量计、阀门及尾气处理装置,防止有害气体泄漏(如含氟废气)。

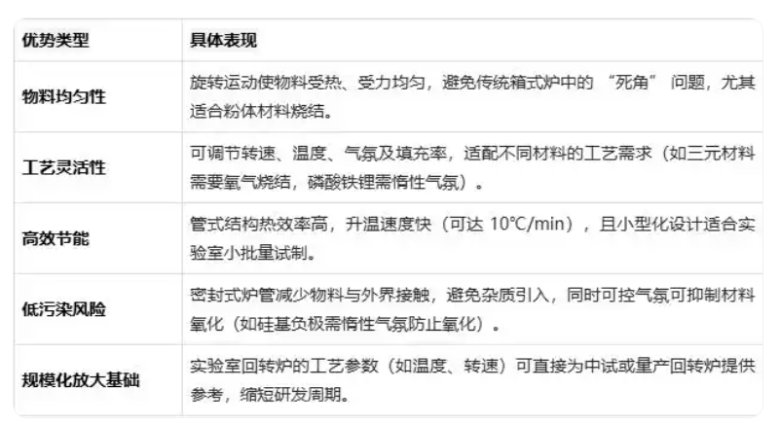

三、在锂电池材料热处理中的优势

四、关键工艺参数及影响

1. 温度与升温速率

温度:决定材料晶型与结构(如 LiFePO₄在 600-750℃形成橄榄石结构,温度过低结晶度不足,过高则 Fe²⁺易氧化为 Fe³⁺)。

升温速率:过快可能导致粉体团聚或开裂(如硅基负极体积膨胀率高,需缓慢升温),通常 5-10℃/min 为宜。

2. 气氛类型

正极材料:三元材料需氧气气氛促进锂源扩散(如 LiOH 与过渡金属氧化物反应);磷酸铁锂需惰性气氛防止 Fe²⁺氧化。

负极材料:石墨包覆时可通入 H₂/N₂混合气,促进碳源裂解沉积。

3. 旋转速率

转速过低:物料混合不充分,可能出现局部过烧;转速过高:粉体因离心力贴附炉壁,减少受热面积。一般推荐 2-5 rpm。

4. 填充率

炉管填充量不超过容积的 1/3,避免物料堆积导致传热不均(如 LiCoO₂烧结时填充率过高会影响锂挥发控制)。

五、典型应用案例

1. 磷酸铁锂(LiFePO₄)烧结

工艺:将 FePO₄、Li₂CO₃、碳源(如葡萄糖)混合后装入回转炉,在 N₂气氛中以 5℃/min 升温至 700℃,保温 5h,转速 3 rpm。

优势:旋转使碳包覆层均匀分布,提升材料导电性,同时惰性气氛防止 Fe²⁺氧化,电池循环性能(1C 循环 200 次容量保持率>95%)优于箱式炉烧结样品。

2. 硅碳负极(Si/C)包覆改性

工艺:硅粉与沥青混合后加入回转炉,在 Ar 气氛中以 10℃/min 升温至 800℃,转速 4 rpm,保温 2h。

作用:旋转使沥青均匀包覆硅颗粒,高温碳化后形成弹性碳层,缓冲硅嵌锂时的体积膨胀(体积变化率从 300% 降至 150%),提升负极循环寿命。

3. 固态电解质 Li₇La₃Zr₂O₁₂(LLZO)烧结

工艺:氧化物前驱体混合后在空气气氛中,以 8℃/min 升温至 1100℃,转速 2 rpm,保温 4h。

优势:旋转促进粉体致密化,烧结体致密度可达 92% 以上,离子电导率(25℃)达 1×10⁻³ S/cm,接近理论值。

总结

实验室回转炉凭借物料混合均匀、气氛可控、工艺灵活等特点,成为锂电池材料研发中热处理的核心设备,尤其在高比能正负极材料、固态电解质的制备中发挥关键作用。未来,随着智能化与复合技术的发展,其将在材料微观结构调控、界面优化等方面提供更精准的解决方案,助力锂电池性能提升与成本降低。