碳活化一体回转炉作为陕西罡正窑炉核心专利产品,集成 “炭化 + 活化” 双功能于一体,通过连续化、自动化工艺设计,实现生物质、椰壳、木屑、煤质等原料向高品质活性炭的高效转化。以下从工艺原理、核心流程、关键参数及系统优势四方面,全面解析其工艺系统逻辑:

一、工艺核心原理

碳活化一体回转炉采用 “内热式回转” 结构,通过炉体倾斜旋转与高温热解技术,在同一设备内完成两个关键阶段:

炭化阶段:原料在缺氧环境下(温度 400-600℃)热解,脱除水分、挥发分(如甲烷、焦油),形成多孔炭基体;

活化阶段:炭基体与活化剂(水蒸气、二氧化碳或空气)在高温下(800-1000℃)发生氧化还原反应,扩大孔隙率、提升比表面积,最终形成活性炭产品。

双阶段连续进行,避免原料二次搬运,减少能量损耗,大幅提升生产效率。

二、全流程详细解析(按工序顺序)

1. 原料预处理系统

工序内容:将原料(椰壳、木屑、煤块等)破碎至 3-10mm 粒径,通过干燥机去除表面水分(含水率降至 10% 以下),避免炉内结焦或反应不充分;

核心设备:颚式破碎机、滚筒干燥机、振动筛,配套自动上料装置(皮带输送机 / 螺旋输送机),实现原料连续供给。

2. 进料与密封系统

工序内容:预处理后的原料通过定量给料机精准送入炉体,进料口采用双密封结构(机械密封 + 氮气密封),防止空气泄漏导致原料氧化,同时避免炉内高温气体外泄;

设计亮点:给料量可根据炉体负荷智能调节(0.5-5t/h),适配不同产能需求,密封系统耐高温、耐磨,延长设备使用寿命。

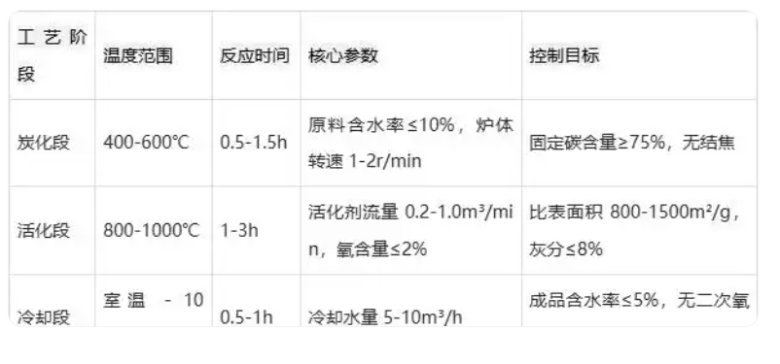

3. 炭化段反应流程

温度控制:炉体前段(炭化区)通过天然气、生物质燃料或电加热,维持 400-600℃高温,采用红外测温仪实时监测;

反应过程:原料在旋转炉体内均匀翻滚,与高温烟气间接换热,逐步脱除水分、甲烷、焦油等挥发分,形成固定碳含量≥75% 的炭基体;

尾气处理:炭化段产生的焦油通过冷凝回收装置收集(可作为燃料再利用),不凝性气体经脱硫、除尘后达标排放。

4. 活化段反应流程

温度提升:炉体后段(活化区)通过热风炉或电加热将温度升至 800-1000℃,活化剂(水蒸气 / 二氧化碳)经预热器加热至 300℃后通入炉内;

活化反应:炭基体与活化剂发生氧化反应(如 C+H₂O→CO+H₂),原有孔隙扩大并产生新微孔,比表面积逐步提升至 800-1500m²/g;

参数调控:通过调节活化剂流量(0.2-1.0m³/min)、炉体转速(0.5-3r/min)、反应时间(1-3h),精准控制活性炭的孔隙结构和吸附性能。

5. 冷却与出料系统

冷却工艺:活化后的高温活性炭(800℃以上)进入水冷式滚筒冷却机,通过间接冷却将温度降至 100℃以下,避免二次氧化;

出料方式:冷却后的活性炭经卸料阀连续排出,配套振动筛分级筛选(粒径 0.5-5mm),不合格颗粒返回破碎系统重新处理;

设计亮点:冷却机采用变频调速,冷却水量智能控制,确保活性炭含水率≤5%,出料口配备磁选装置,去除金属杂质。

6. 尾气净化与余热回收系统

尾气处理:活化段产生的烟气经旋风除尘器、布袋除尘器去除粉尘,再通过脱硫塔(石灰水喷淋)去除硫化物,满足 GB 16297-1996 排放标准;

余热回收:高温烟气(300-500℃)通过余热锅炉产生蒸汽,用于原料干燥或活化剂预热,热能利用率提升至 70% 以上,降低能耗成本。

7. 成品后处理系统(可选)

工序内容:根据客户需求,对成品活性炭进行破碎、筛分、酸洗 / 碱洗(去除灰分)、烘干、包装等处理,最终形成粉末状、颗粒状或柱状活性炭产品;

配套设备:雷蒙磨、酸洗涤塔、成品干燥机、自动包装机(25kg / 袋或吨袋包装)。