一、名称里“藏”着的差异

搅拌球磨又称立式搅拌球磨,砂磨机多为卧式砂磨机。

“立式”和“卧式”,指的是研磨主轴在设备中装配方式,搅拌球磨研磨主轴是纵向“垂直”于地面而得名“立式”、砂磨机研磨主轴是横向“平行”于地面而取名“卧式”;

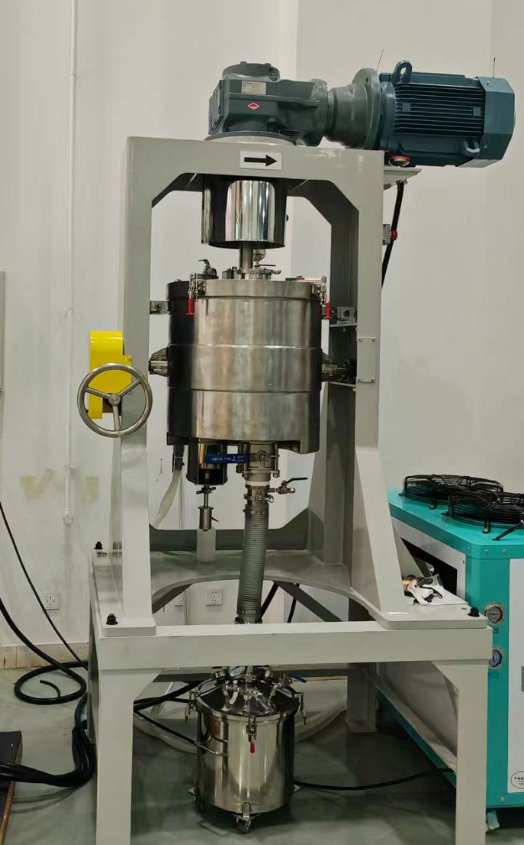

搅拌磨:

砂磨机:

“球磨”和“砂磨”中的“球”和“砂”,都是指的研磨介质——磨介球,之所以称为“球”或者“砂”,其实是磨介球尺寸的相对概念。“球磨”用球尺寸规格相对更大,往往在2-10mm之间;“砂磨”用球尺寸规格相对更小,一般在0.2mm-2mm。所以说,一个更像是传统概念的“球”,一个更像传统概念中的“砂”而得名。

二、 本质是球料分离方式的不同

搞清楚名字的由来,我们再回答为什么搅拌球磨要用大球,而砂磨机为什么用小球。

主要原因是球料分离方式决定的。

搅拌球磨采用“格栅”进行球与料的分离,磨介球被格栅留在缸内,粉料或浆料从格栅缝隙中通过,进行卸料或循环。而格栅缝隙根据目前的工艺来说,不论金属还是陶瓷,加工成0.2-2mm球用的格栅缝隙,会存在加工难度大、良品率低、出料不畅等问题。所以,选择大球,磨粗颗粒至微米或亚微米级,搅拌球磨是首选。

搅拌球磨格栅

砂磨机则采用筛网或垫片作为球料分离装置,金属材质,可实现小尺寸缝隙将小球进行球料分离。因此,入料粒度太粗,粗颗粒就很容易堵住筛网,导致出料不畅、憋压、停机等问题。所以,入料粒度需要越细越好,至少在20微米以下。选择用小球,磨细颗粒至纳米级,砂磨机是首选。

砂磨机筛网

三、研磨主轴与缸体“动静结合面”的设备结构差异

“动静结合面”说的是,动态旋转的研磨主轴,穿过静态研磨缸缸盖的接触面。保持研磨主轴高速旋转同时,研磨缸内的浆料或粉尘不会从“动静结合面”泄漏。

搅拌球磨,因“立式”的设计结构,主轴从顶部缸盖处纵向进入研磨缸,“动静结合面”配以特殊的FRD密封结构,保证干粉或浆料都不会从顶部冒出。FRD密封结构简单,更换的便宜、方便。

FRD密封

砂磨机,因“卧式”的设计结构,主轴横向从研磨缸缸盖插入缸内,浆料在研磨缸内流动,“动静结合面”必须使用“机械密封”保证无泄漏。虽说目前机械密封通过不断调整设计,稳定性大大提高,但“机械密封”始终是砂磨机的易损件之一,更换相对麻烦,成本较高。

砂磨机机械密封

简而言之,搅拌球磨无需机械密封,结构简单;砂磨机需要机械密封,机械密封是易损件,相对来说,价格不便宜,更换不便捷。

四、搞懂以上三个差异点,我们再来了解三个研磨实践理论

1、入料粒度越大、粉料越粗,应选择的磨介球尺寸越大,研磨效率越高;入料粒度越小粉料越细,应选择的磨介球尺寸越小,研磨效率越高。

2、出料要求粒度越小、粉料越细,应选择的磨介球尺寸越小。

(以上两条理论是建立在磨介球材质和转速一定的基础上)

3、研磨主轴转速越快,研磨效率越高,研磨组件和磨介球磨耗越大。

结合以上理论可以得出以下结论:

l粗颗粒,用大球研磨,磨到细颗粒效率高;

l细颗粒,用小球研磨,磨到超细颗粒;

l转速不是越快越好。

五、举例说明:

某种材料,原粉为300微米,出料要求分别为:

1、3-5微米;

2、0.5-2微米;

3、0.5微米以下。

研磨工艺和研磨设备该如何选择?

青岛富锐德FREED给出的解决方案为:

Ø 出料要求一:300微米至3-5微米

采用干磨工艺,大球,研磨时间短,不需助剂,即可实现粗颗粒迅速变细。

推荐设备型号为:FG系列或GSM系列

(设备详情请查询公众号文章:搅拌球磨——干磨工艺设备)

Ø 出料要求二:300微米至0.5-2微米

如无助剂,采用湿磨工艺,大球,研磨时间较短,无需预混即可一次研磨实现粗颗粒投料,细颗粒出料。

推荐设备型号为:批量式F系列和循环式D系列

(设备详情请查询公众号文章:搅拌球磨——湿磨工艺设备)

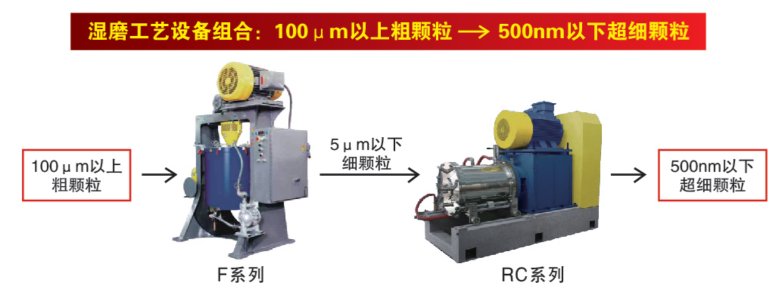

Ø 出料要求三:300微米至0.5微米以下

采用先粗磨,再细磨的方式。

² 粗磨:可采用干磨或湿磨两种工艺,推荐干磨工艺效率高,粉料迅速从300微米磨至10微米以内;

² 细磨:采用湿磨工艺,砂磨机,用小球,高转速,出料可达纳米级。

推荐设备型号:粗磨用搅拌球磨,细磨用RC系列砂磨机

请关注青岛富锐德搅拌球磨

咨询电话:15762268188(同微信)

公众号:青岛富锐德智能装备