一、 行业痛点:传统粉碎工艺的瓶颈

形貌不可控: 冲击式粉碎易产生棱角,球形化需依赖后续专用整形设备,流程长、成本高。 过粉碎严重: 为追求细度,不可避免产生大量超细粉(〈5μm),影响负极浆料稳定性与电池首效。 成品率低: 过粉碎及形貌不规整导致合格品收得率偏低,推高综合成本。

二、 原理革新:双拢旋锤创造“向心能量场”

三、 带来的核心优势:为何更适合人造石墨?

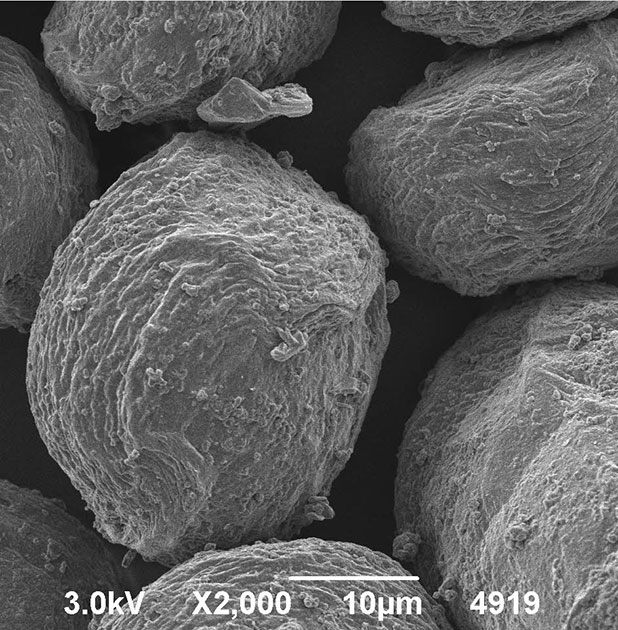

优势一:天生的“低过粉碎”与高成品率 “柔性碰撞”能量分散,对已达标的细粉破坏小,能从机理上有效控制过粉碎。这意味着更高的成品收得率,为客户带来直接经济效益。 优势二:卓越的球形化效果与高振实密度 实测表明,经该设备处理的物料,其球形化程度与振实密度(轻松可达1.05 g/cm³以上)显著优于传统工艺,为提升电池体积能量密度奠定基础。

优势三:粒度集中,产品一致性高 均匀的能量场使颗粒受力更一致,配合分级系统后,能轻松获得分布集中的窄分布微粉,产品批间差极小。

四、 工艺优化:从“优秀”到“卓越”的路径

基础配置(已验证潜力): “主机 + 除尘器”的简化系统已展现出强大的微粉化与球形化能力。

推荐优化配置(实现最佳效能): “主机(内置分级)+ 外置二级精密分级系统”。

价值: 内置分级实现粗粉实时返回与“压实”;外置分级精准控制最终粒度分布。此方案可一次性、连续化地稳定生产出所有指标均达优质标准的成品。

高性能路径(追求极致): 采用“微粉碎与球形化分步进行”的工艺,可将产品振实密度提升至行业顶尖水平。