本次物料测试数据如下:

| 物料种类:蒸煮豆粕混合物 | 含水量:40%-50% |

| 输送产能:30m³/h | 行业痛点:沾粘设备 |

在酱油酿造过程中,原料输送是重要环节之一。蒸煮后的豆粕、小麦粉和麸皮混合物含水量高(40-50%),黏性大,易造成物料污染、粘壁和清洁困难,一直是酱油企业物料输送中面临的痛点。

那么,遇到粘稠性食品物料输送我们需要注意的问题有哪些?

1.污染问题:物料暴露于环境中,易受污染。

2.高水分、高粘性物料造成的设备粘附问题:物料易粘附于皮带、壳体内壁、滚筒等部件。

3.清洁难题:依赖人工清洗,劳动强度大、耗时长,影响生产效率。

4.卫生验证:设备存在清洁死角。

若不能有效解决,将直接影响产品质量与食品安全。某知名酱油企业经广泛调研,最终选用克伯韦提供的管线输送系统,并携带物料来我司工厂物料测试中心进行测试,以寻求系统性解决方案。

克伯韦如何应对此类问题?

1.杜绝交叉污染:全密闭输送,避免物料与环境接触。

2.解决粘壁问题:通过设备清洁组件优化配置,应对高湿度蒸煮豆粕混合物料的附着问题。

3.清洁验证:支持在线CIP清洁,清洗后经ATP荧光检测,各项指标需符合客户要求。

针对客户具体需求,我们推荐使用管线输送系统,并经多轮沟通确定了验证方案,主要包括输送验证与清洁验证两部分。

验证结果:

物料输送前后状态基本一致,未见异常变化。

多重清洁验证,保证输送品质

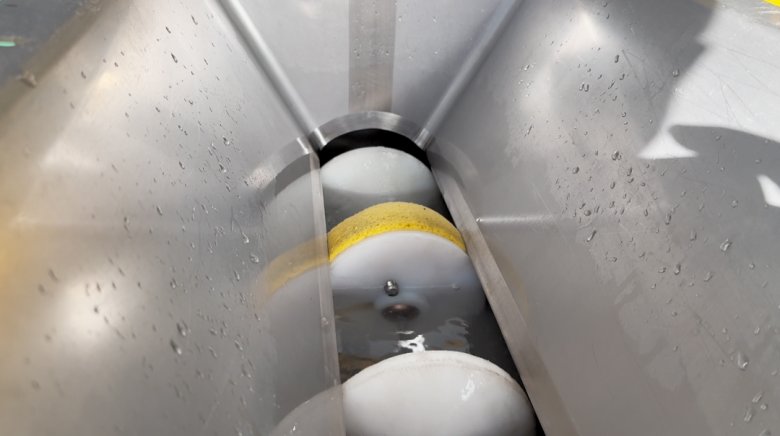

物料输送完成后,设备进行水洗,采用聚氨酯环形刮片与消毒海绵组合清洗:

STEP1:冷水预冲洗

输送约50kg物料后,以冷水和50℃热水低速(15Hz,约0.2m/s)冲洗各2圈,检查排水温度并排空。

STEP2:碱性清洗

注入1.2-2%专用碱性清洁剂,以0.6m/s流速循环30分钟,有效分解残留物。

STEP3:清水漂洗

注入清水运行1-2圈,彻底清除清洁剂。

注入清水运行1-2圈,彻底清除清洁剂。

STEP4:消毒灭菌

注入0.5%消毒剂,循环20分钟,完成微生物杀灭。

STEP5:漂洗与干燥

用冷水或中和剂冲洗1圈并排干,可选压缩空气吹扫以加速干燥。

清洗结束后,依据客户清洁验证要求与标准对关键接触点(盘片、链轮、覆膜钢丝绳、刮片接触面、进料口、管道及下料口内壁)进行多次取样。

验证步骤:

1.目测检查:目测检视无残留;

2.ATP荧光检测:RLU值稳定低于200;

3.微生物检测:微生物棉签取样,全部达标。

内窥检测系统:

使用管线输送系统专用内窥高清摄像机再次检查管道内壁的清理情况,管道经过清洗后未见任何物料残留。

本次测试充分证明了管线输送系统具备出色的在线清洁能力,可有效解决酱油酿造过程中蒸煮后豆粕的输送与清理难题。测试结果获得了客户的高度认可,并由此确立了双方合作关系。克伯韦将与客户携手,共同革新传统生产工艺,推动行业向前发展。