在《固态电解质膜的新思路1》中,我们揭示了硫化物固态电解质膜制备的"兼容性魔咒"已被打破。研究团队借助霍夫迈斯特"盐溶效应",成功在不良溶剂中实现了高介电粘结剂PVTC的均匀分散,制备出兼具高离子电导率(1.65 mS/cm)与卓越机械韧性的SCE复合膜,为全固态电池的"心脏"部件找到了理想方案。

材料的突破仅是产业化的起点。要将这一成果转化为具备市场竞争力的产品,必须跨越从材料创新到规模化制造的全链条挑战。SCE膜的实际应用价值,最终取决于其在真实电池环境中的界面稳定性、与高电压/高容量电极的兼容性,以及能否融入高效、低成本的工业化生产流程。

本文将聚焦于SCE膜的实际电化学性能、界面稳定性及其产业化适配工艺,全面揭示这项技术如何将硫化物全固态电池推向商业应用的临界点。我们还将看到,一条年产百万平方米的薄膜生产线已不再是蓝图,而是正在落地的现实。

01

关键性能

从界面稳定到工业化适配

01界面稳定性提升

利用同步辐射X 射线计算机断层扫描对电池循环过程进行原位观察:采用纯 Li₆PS₅Cl 块体电解质的对称电池,在循环 80 小时后出现明显界面分离,且因锂离子沉积不均形成树枝状结构;而 SCE 凭借弹性缓冲能力,能有效抵消电极体积变化产生的局部应力,循环后仍保持电极 - 电解质紧密接触,无界面间隙,显著提升电池循环稳定性。

02电化学性能突破

基于SCE 组装的全固态电池展现优异性能:

以NCM811为正极、硅基材料为负极的电池,能量密度超过 381 Wh/kg,采用硅/石墨复合负极时,循环 750 次后容量保持率仍超80%;

4.5V高电压体系(LiCoO₂正极)中,电池循环 300 次后容量保持率达96%,证实SCE具备良好电化学稳定性;

即使正极活性材料负载量提升至16.81 mg/cm²(接近商业化高负载标准),电池仍能稳定循环,且面容量达2.8 mAh/cm²,满足高能量密度需求。

03工业化工艺适配

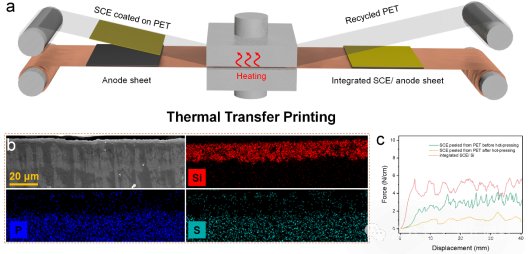

研究开发了热转印工艺,实现SCE 与电极的高效集成:将 SCE 涂覆于聚对苯二甲酸乙二醇酯(PET)基底,通过热压(60℃、30 MPa)将其转移至电极表面,PET 基底可回收利用,降低生产成本。该工艺无需依赖电解质膜的高拉伸强度,通过基底支撑解决了 “薄型膜易破损” 的问题,且能形成无缺陷的电极 - 电解质界面,剥离测试显示 SCE 与硅负极的结合力达 4.72 N/cm,满足工业化层压需求。

图2. 热转印技术示意图

02

技术意义

推动硫化物全固态电池产业化进程

该研究的核心价值在于突破传统工艺局限,实现“性能 - 工艺 - 成本” 的协同优化:

1.拓展粘结剂选择范围

通过“盐溶效应”,首次在不良溶剂中实现高介电 PVTC 的均匀分散,打破硫化物电解质对粘结剂/溶剂的兼容性限制,为高性能粘结剂开发提供新范式,拓展了未来硫化物固态电解质的选材范围。

2.解决固有性能矛盾

PVTC 网络同时实现高离子导电性与机械韧性,无需牺牲导电性以提升强度,解决了传统工艺的 “导电性-机械性能” 的双重矛盾。

3.适配工业化生产

热转印工艺与现有锂电池生产线兼容,且PET 基底回收、浆料连续涂布等设计降低了量产成本,为硫化物全固态电池的规模化应用奠定基础。

03

展望未来

未来,该技术还可拓展至固态钠电池等其他储能体系,为下一代高安全、高能量密度储能器件的开发提供通用解决方案。

不只理论创新,据最新消息该技术开发的研究团队负责人、“国家杰青”崔光磊刚刚宣布,将在青岛建成15000m2的硫化物生产车间,形成从原材料到软包电池的一体化产线,并宣布26年底实现年产200万平的30微米级硫化物薄膜生产,持续推进硫化物全固态电池的持续发展。