在全球能源转型与新能源技术快速迭代的背景下,传统锂离子电池的能量密度已难以满足电动车辆、航空航天、大规模储能等领域的需求。当前商用锂离子电池能量密度约为350 Wh/kg,而行业对高能量密度电池的目标值普遍设定在500 Wh/kg以上,部分极端场景(如深空深海探测)甚至要求达到 700 Wh/kg。

图1. 各领域对电池能量密度的需求(DOI: 10.1039/d5cs00641d)

01

正极材料:

决定能量密度的核心变量

正极材料的能量密度、结构稳定性与反应动力学,直接决定了电池的整体性能。目前主流正极材料可分为两类:层状氧化物(钴酸锂、高镍氧化物、富锂氧化物)与转化型正极(硫正极等)。不同类型正极材料的工作机制与核心瓶颈存在显著差异,需针对性开展技术突破。

01钴酸锂(LCO):高电压下的结构稳定性优化

钴酸锂是最早实现商用的锂电池正极材料,具有典型的六方晶体结构(α-NaFeO₂型,R3m 空间群),理论密度达 5.1 g/cm³,体积能量密度显著高于其他商用正极材料,因此在 3C 数码产品领域应用广泛。但其核心局限在于高电压下的结构崩溃,传统钴酸锂的截止电压通常限制在 4.2 V,实际比容量仅140 mAh/g;若将截止电压提升至4.6 V,虽可实现220 mAh/g 的比容量,但会引发两大关键问题:

(1)高电压下的体相相变与应力开裂

当钴酸锂脱锂量超过70% 时,会发生 O3→H1-3→O1 的连续相变。这一过程中,晶胞参数发生剧烈变化,尤其是 c 轴方向会出现显著收缩,导致颗粒内部产生应力集中。长期循环后,应力积累会引发颗粒开裂,破坏锂离子传输通道,最终导致电池容量快速衰减。

为抑制体相相变,研究人员提出元素掺杂与自旋态调控两类技术方案。

(2)表面副反应与活性材料流失

高电压下,Co³⁺会被氧化为 Co⁴⁺,其强氧化性会导致晶格氧释放(以 O₂形式),释放的 O₂会与电解液发生反应,生成 CO₂、HF 等有害物质;同时,Co⁴⁺易从正极晶格中溶解,导致活性材料流失,进一步加剧电池性能衰减。

针对这一问题,形貌控制与表面包覆是有效的解决方案:

· 规则形貌合成:采用熔盐辅助合成法,制备多面体棱柱形钴酸锂(P-LCO)。该形貌可优化锂离子扩散路径,保证充放电过程中离子传输均匀性。在 4.75 V 截止电压下,P-LCO 的能量密度达 918 Wh/kg,200 次循环后容量保持率为 82%;同步辐射 X 光表征显示,即使在电极膨胀收缩过程中,P-LCO 颗粒内部的 Co 氧化态分布始终均匀,无明显结构滑移。

· 快离子导体包覆:在钴酸锂表面构建 LiNbO₃包覆层,该包覆层不仅能阻断电解液与正极的直接接触,还能提供锂离子快速传输通道,不影响电池倍率性能。经包覆处理的钴酸锂,在 4.6 V 电压下循环 300 次后,容量保持率较未包覆样品提升 40% 以上。

02高镍氧化物正极:容量与稳定性的平衡策略

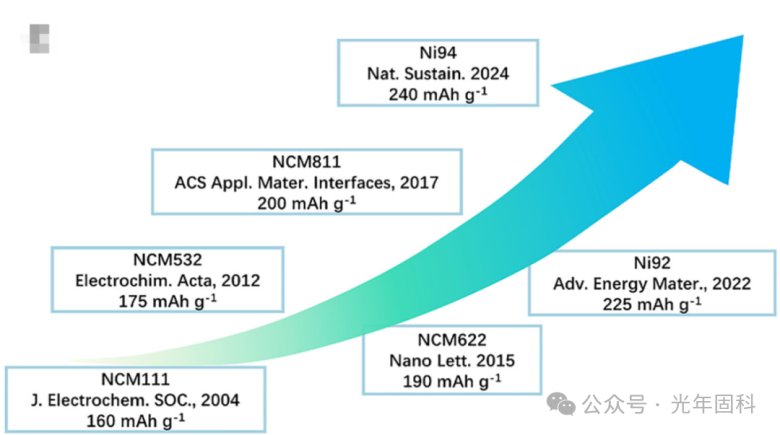

高镍氧化物正极(如 NCM811、NCA)因 Ni 含量高(通常 > 80%),比容量可达 200-230 mAh/g,是当前电动车辆用高能量密度电池的主流选择。但其面临阳离子混排、体相相变、表面降解三大核心瓶颈,严重制约循环稳定性。

(1)阳离子混排的抑制

高镍氧化物的层状结构中,Li⁺(离子半径 0.76 Å)与 Ni²⁺(离子半径 0.69 Å)尺寸接近,充电过程中 Li⁺脱除后,Ni²⁺易占据 Li⁺空位,导致层状结构无序化,形成 “阳离子混排”。这种混排会阻断锂离子传输通道,导致电池内阻升高、容量衰减。合成工艺优化是抑制阳离子混排的关键,如锂盐用量控制、采用低温离子交换法等。

(2)体相相变引发的结构失效

高镍氧化物充电至高脱锂态(SOC>80%)时,会发生 H2→H3 相变,此过程中晶胞 c 轴收缩率达 4%-5%,颗粒内部产生显著应力,长期循环后引发裂纹。裂纹会导致电解液渗入,加速正极降解,形成 “性能衰减 - 结构破坏” 的恶性循环。

元素掺杂是缓解体相相变的有效手段,如硼元素预嵌入、Al/Zr 共掺杂等。

(3)表面降解的防护

高镍氧化物合成过程中,表面易残留 Li₂CO₃、LiOH 等碱性物质,这些物质与电解液中的 LiPF₆反应生成 HF,HF 会腐蚀正极表面,导致 Co、Ni 离子溶解;同时,高电压下表面晶格氧释放,会引发表面重构,形成无活性的尖晶石 / 岩盐相,进一步降低电池性能。

界面调控技术可有效防护表面降解,如原子层沉积(ALD)、表面残留碱去除等方法。

图2. 高镍层状氧化物正极的比容量随着Ni含量的变化而变化的趋势图(DOI: 10.1039/d5cs00641d)

03富锂氧化物正极:高容量与电压稳定性的突破

富锂氧化物(LRO)的理论比容量 > 350 mAh/g,实际可逆容量 > 250 mAh/g,且 Co/Ni 含量低、成本优势显著,是下一代高能量密度正极的重要方向。其高容量源于阳离子 redox(Ni²⁺/Ni³⁺/Ni⁴⁺)与阴离子 redox(O²⁻→O⁻/O₂²⁻)的协同作用,但核心瓶颈在于不可逆氧损失、电压衰减与电压滞后。

(1)不可逆氧损失的控制

富锂氧化物充电至 4.5 V 以上时,晶格氧易以 O₂形式释放,形成氧空位。氧空位会破坏晶格结构完整性,导致过渡金属(TM)离子迁移至 Li 层,形成无活性的尖晶石相,加剧容量衰减。

氧空位调控是解决该问题的关键:

· 淬火处理:通过快速淬火工艺,在富锂材料中引入可控氧空位。适量氧空位可调节过渡金属离子价态,抑制高电压下的氧释放。例如,La 掺杂富锂材料(La-LNMO)经淬火处理后,氧空位浓度提升,500 次循环后容量保持率达 86.9%,表面无明显岩盐相生成。

· LiTM 迁移顺序优化:通过 Zr 掺杂调控 LiTM(Li 在过渡金属层的占位)的迁移顺序,使氧在低电压下提前活化,减少高电压下的电解液副反应。采用该策略的富锂材料,在 500 mA/g 电流下循环 2500 次,容量保持率仍达 80%,电压衰减率降低 60%。

(2)电压衰减的抑制

电压衰减是富锂氧化物最突出的问题 —— 循环过程中,过渡金属离子迁移至 Li 层形成尖晶石相,该相的放电电压平台低于层状相,导致电池整体放电电压持续下降,能量密度损失可达 20%-30%。结构设计与离子掺杂可有效抑制电压衰减,包含帽式蜂窝结构设计、高价金属掺杂等方案。

(3)电压滞后的缓解

电压滞后表现为充放电曲线不对称,充电电压高、放电电压低,能量转换效率低,根源在于氧 redox 反应动力学缓慢。催化剂引入与界面优化是主要解决方案。

04转化型正极:动力学与结构稳定性提升

转化型正极的理论能量密度远超层状氧化物,最常见的Li-S 电池理论能量密度 2600 Wh/kg,但面临反应动力学慢、体积变化大、产物团聚等瓶颈,产业化难度较高。

多硫化物穿梭效应与导电性的突破

硫正极的核心问题包括:①“穿梭效应”—— 放电生成的多硫化物(Li₂Sₙ,4≤n≤8)溶于电解液,迁移至锂负极表面反应,导致活性材料流失;②导电性差 ——S 与放电产物 Li₂S/Li₂S₂的室温电导率 < 10⁻¹⁴ S/cm;③体积膨胀 ——S→Li₂S 体积膨胀达 80%,导致正极结构崩溃。

宿主材料设计与电解质优化是关键突破方向:

· 碳基宿主材料:采用双连续介孔碳作为硫宿主,其高比表面积(>1500 m²/g)可吸附多硫化物,抑制穿梭效应;同时,碳的高导电性可提升电极整体电子传输效率。例如,Fe₃O₄掺杂碳笼(SP-Fe₃O₄-C)宿主,可实现 Li₂S 均匀沉积,缓解体积膨胀应力,基于该宿主的 Li-S 电池,1 C 倍率下循环 500 次容量保持率达 80%。

· 金属化合物复合:将 MoS₂与硫复合制备嵌入-转化型正极(HMSC),MoS₂可通过快速 Li⁺嵌入反应提升动力学,同时锚定多硫化物。基于该正极的 1 Ah 软包电池,能量密度达 366 Wh/kg,循环 100 次后容量保持率为 85%。

02

软包电池设计:

从材料性能到器件落地的关键环节

实验室级扣式电池的性能无法直接迁移至商用场景,软包电池因无金属外壳、结构灵活,相同材料体系下能量密度比圆柱/方形电池高 10%-15%,成为高能量密度电池的首选封装形式。

软包电池设计的核心目标是优化组件占比,减少非活性材料(电解液、集流体、封装)的质量/体积消耗,同时保证结构稳定性与安全性。

1.组件优化对能量密度的影响

软包电池主要由正极、锂金属负极、电解液、隔膜、铝塑膜封装组成,各组件的参数优化对能量密度提升具有显著影响:

(1)正极参数的影响

正极是能量密度的核心贡献者,其比容量、平均电压、面负载直接决定能量输出:

· 比容量:以 NCM811 为例,比容量从 210 mAh/g 提升至 231 mAh/g(+10%),软包电池能量密度从 508.6 Wh/kg 增至 548.4 Wh/kg(+7.8%);

· 面负载:面负载从 30 mg/cm² 提升至 33 mg/cm²(+10%),能量密度提升 3.8%;

· 平均电压:通过元素掺杂将正极平均放电电压从 3.8 V 提升至 3.9 V(+2.6%),能量密度提升 2.5%。

(2)电解质的用量的控制

电解液过量会增加电池质量,不足则导致离子传输不畅。当固态电解质/容量比(E/C)从 1.5 g/Ah 降至 1.35 g/Ah(-10%),软包电池能量密度提升3.1%;同时,采用高离子电导率电解质,如硫化物(>10⁻³ S/cm),可在减少用量的同时保证动力学性能。

(3)集流体与封装的轻量化

· 集流体:铝集流体厚度从 50 μm 减至 45 μm(-10%),能量密度提升 1.5%;采用铝 - 聚合物 - 铝复合集流体,质量进一步降低,能量密度额外提升 2%;

· 封装材料:铝塑膜质量从 2 g 降至 1.8 g(-10%),能量密度提升 1.2%;开发超薄高阻隔铝塑膜(厚度 < 50 μm),可进一步降低封装质量占比。

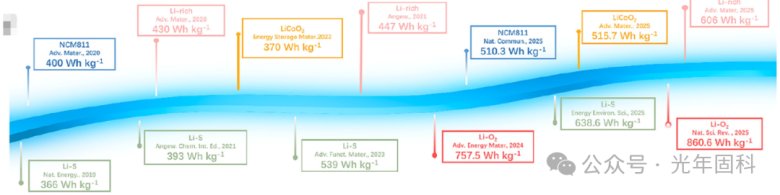

2.不同正极体系的软包电池潜力

通过组件优化,各类正极体系的软包电池已实现高能量密度:

· 高镍体系:Ni94 正极搭配锂金属负极,优化 E/C 比与集流体质量后,能量密度达 545 Wh/kg(2024 年数据),300 次循环后容量保持率 75%;

· 富锂体系:调整正极颗粒大小,4.8 V 高电压下能量密度突破 606 Wh/kg,循环 200 次后容量保持率 68%;

· Li-S 体系:2025 年最新研究中,提升硫负载(10→11 mg/cm²)并减少正极电解质用量,能量密度达 607 Wh/kg,循环 180 次后容量保持率 80%;

3. 软包电池量产化的核心挑战

从实验室到量产,软包电池需解决三大关键问题:

· 锂金属负极稳定性:锂金属循环过程中易生长枝晶,刺穿隔膜导致短路。目前通过构建人工 SEI 膜(如 LiF/Li₃N 复合层)引导均匀沉积,但大规模制备工艺仍需优化;

· 环境控制要求:锂金属与水、氧反应剧烈,软包电池组装需在露点 - 40℃以下的惰性环境中进行,增加生产设备成本与能耗;

· 循环寿命匹配:实验室扣式 Li-S 电池可循环 1000 次以上,而软包电池因电解液分布不均、应力集中,目前循环寿命难以突破 100 次,需优化电极结构与电解液配方。

图3. 2019年以来基于锂金属负极和不同正极的软包电池的实际能量密度变化趋势(DOI: 10.1039/d5cs00641d)

03

未来发展方向

高能量密度锂金属电池的产业化需实现材料、器件、工艺的协同突破。

材料层面,正极要开发镍含量超 95%、比容量突破 300 mAh/g 的超高镍材料,研究可逆氧 redox 的富锂材料以解决电压衰减,探索硫 - 碳复合正极规模化制备工艺;负极需优化锂金属表面改性,开发 Li-Mg、Li-In 合金以提升稳定性与抗枝晶能力;电解质则要研发耐高电压(>5 V)、高离子电导率(>10⁻³ S/cm)的固态电解质,并开发多功能添加剂抑制界面副反应。

器件层面,推广厚度<10 μm 的超薄铝箔与复合集流体,开发厚度 < 50 μm 的超薄高阻隔铝塑膜,采用叠片 - 卷绕复合工艺与多极耳结构,以轻量化、集成化设计提升能量密度与性能。

工艺层面,开发机械化学法等无溶剂合成工艺,优化正极批量烧结保证一致性,建立正极材料再生技术降低回收成本,应用原位同步辐射 TXM、原位 XRD 等技术加速迭代。

目前高能量密度锂金属电池已突破部分关键瓶颈,部分体系能量密度超 500 Wh/kg,未来随着材料与器件创新融合,将在新能源汽车、航空航天等领域发挥核心作用,助力全球能源转型,实现 “充电一次跑千里”“储能效率翻倍” 的目标。