【全固态电池前景】

全固态电池被视作下一代储能技术的关键,它没有易燃液态电解液,既解决传统锂电池的安全隐患,又能实现更高能量密度,助力电动车续航提升。但它的商业化一直受困于两大难题:固态电解质离子导电性不足,还易被锂枝晶刺穿;制备电解质时常用的粘结剂会阻碍离子传输,降低电池性能。近日,据日本日产汽车有限公司和锂电池技术与评估研究中心报道,针对性解决了这些问题。他们开发出一种无粘结剂、自支撑的硫化物固态电解质,通过温等静压技术实现同步致密化与结晶,既提升离子导电性,又能有效抑制锂枝晶,还兼容现有量产工艺,让全固态电池实用化迈出关键一步。

传统粘结剂弊端

传统硫化物电解质膜制备离不开粘结剂来让电解质粉末成型,但粘结剂会带来两个问题:一是阻碍锂离子传输,降低电解质导电效率;二是高温烧结时残留碳杂质,形成非导电区域,还影响电解质致密化。而电解质越致密,越能抵御锂枝晶穿刺。此外,固态电解质还需兼顾柔性和机械强度,既要适配电池充放电时电极的体积变化,又要能独立支撑,方便量产组装。这些矛盾让很多高性能电解质只能停留在实验室阶段。

无粘结剂创新

研究团队的核心突破是去掉粘结剂和优化制备工艺的组合。他们采用玻璃纤维无纺布作为机械支撑,这种无纺布化学稳定,能让电解质膜天生具备柔性和自支撑能力,不用粘结剂也能保持形状,方便后续电池组装。制备时,将无粘结剂的硫化物玻璃电解质浆料涂在无纺布上,然后用温等静压技术处理,在高温高压环境下,电解质同时完成致密化和结晶化。这种工艺能最大限度减少电解质内部空隙和晶界,晶界是锂离子传输的阻碍,减少晶界能显著提升离子导电性;高致密性则能物理阻挡锂枝晶生长。

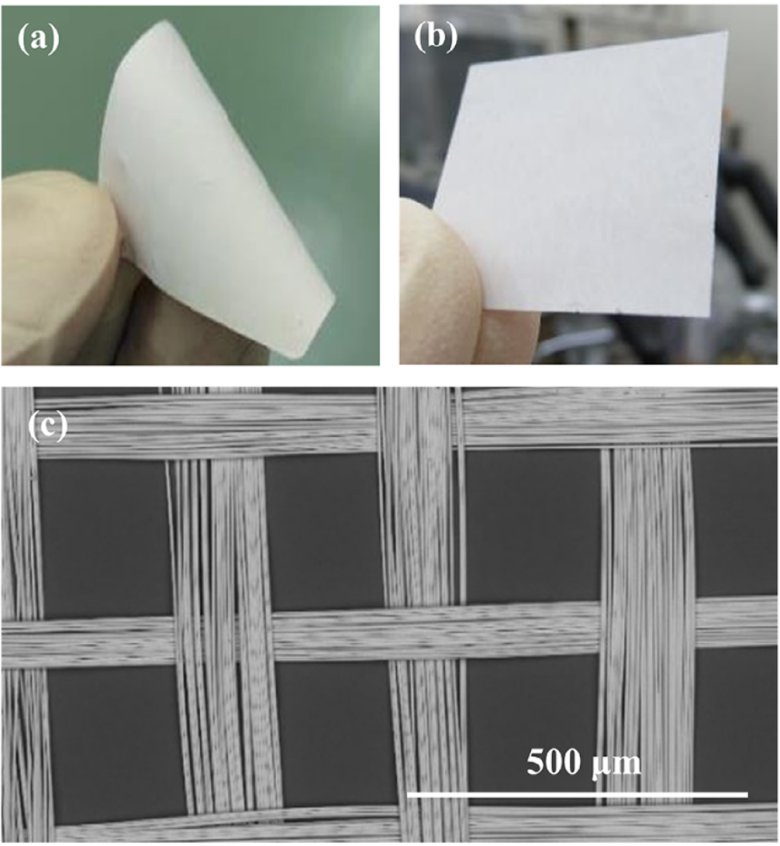

图1. a) 从 SUS 基底上分离出来的 20 微米厚的 SS-SE 的图像。b) 附有 SUS 基底的 20 微米厚的 C-SE 的图像。c) 用于 SS-SE 的支撑膜的扫描电子显微镜图像。

性能优势突出

这款名为“BF-LPSI(G)”的无粘结剂自支撑电解质性能亮眼。它的离子导电性因去掉粘结剂、减少晶界,达到传统涂层电解质的4倍左右,让锂离子快速顺畅在正负极间移动,解决全固态电池充电慢的痛点。锂枝晶是固态电池的致命伤,充电时锂金属无序生长会刺穿电解质导致短路。而高致密的BF-LPSI(G)能有效阻挡锂枝晶,在3 mA/cm²电流密度下,锂对称电池能稳定循环超过30天,远超传统电解质耐受极限;即便在12 mA/cm²大电流下,也能稳定工作10天以上。

电池测试验证

团队用这款电解质组装NCM523/石墨全电池,在25℃、20MPa温和条件下,1C充放电循环300次后,容量保持率仍超80%,库仑效率接近100%,没有明显锂沉积异常。更重要的是,这款电解质柔性极佳,能弯曲到180°不破裂,还能制成20-50μm不同厚度的薄膜,完全兼容现有锂电池的叠片、封装工艺,不用改造生产线就能批量生产。

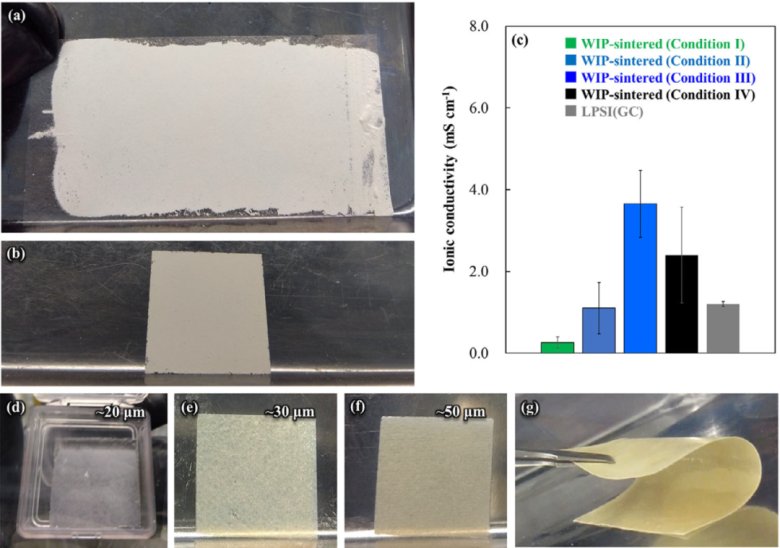

图2. a) 无粘合剂的LPSI(G)浆料均匀地涂覆在机械增强的玻璃纤维非织造基底上,随后通过溶剂蒸发形成一个粘合的SE层。b)(a)中所示的SE层经过精密冲压成25毫米×25毫米的试样,用于后续处理。c)通过温等静压在各种热和压力条件下烧结的BF-LPSI(G)薄膜的离子导电性,展示了加工参数对传输性能的强烈影响。d-f) 50微米厚的BF-LPSI(G)薄膜的横截面视图,厚度分别为20(d)、30(e)和50微米(f),证实了这种自支撑结构在不同厚度范围内的均匀性和稳定性。g)(f)中所示的50微米厚的BF-LPSI(G)薄膜在极端机械弯曲下的图像。令人惊讶的是,该薄膜在约180°的弯曲下保持了完整的结构完整性,没有可见的裂纹或分层。卸载后,薄膜会自发地恢复到原始的平面形状,突显了其出色的机械弹性和柔韧性——这是卷对卷工艺兼容性和大规模制造多层ASSB电池的关键特性。

商业应用潜力

全固态电池商业化一直面临性能和量产的平衡难题,有的电解质性能好但质地脆难加工,有的能加工但导电性差寿命短。而这款无粘结剂自支撑电解质解决了这个矛盾,无粘结剂设计提升核心性能,玻璃纤维支撑保证机械强度和柔性,温等静压工艺兼容量产。它不仅让全固态电池安全性能再上台阶,还降低规模化生产门槛。未来应用在新能源汽车上,既能提升续航里程,又能彻底告别电池起火顾虑。

未来可期

这项研究的核心创新是跳出依赖粘结剂的传统思路,用无粘结剂加温等静压的组合,同时解决固态电解质离子导电性、抗锂枝晶、机械性能三大核心痛点。其制备工艺兼容现有产线,性能满足实用需求,为全固态电池商业化扫清关键障碍。

随着这类技术不断突破,全固态电池有望不久走进生活。届时电动车续航轻松突破1000公里、充电10分钟续航500公里将成常态,新能源储能的安全高效时代正在加速到来。

光年固科作为专注全固态电池温等静压机的设备提供商,我们深耕温等静压技术在全固态电池领域的应用研发,精准匹配全固态电池极片、电解质成型等关键工艺需求。凭借设备高压力均匀性、温度稳定性及智能化控制优势,助力客户提升电池能量密度与循环寿命,赋能全固态电池产业化进程。若您需定制化设备解决方案或了解技术细节,欢迎联系我们,共探新能源储能未来。