随着半导体制造工艺迈向 3nm、2nm 等更先进制程,微颗粒污染控制已成为决定产品良率的关键因素。国际半导体产业协会(SEMI)近期推出的 E195 标准标志着行业洁净度管控理念的重大转变——从传统的空气悬浮颗粒监测,升级为对设备表面沉积颗粒的直接管控。

这一变革源于行业痛点:空气中洁净不代表表面洁净。SEMI E195 要求半导体设备供应商和制造商建立严格的表面洁净度检测体系,能够快速、准确地评估单位面积内的颗粒物污染水平。这对检测技术提出了全新挑战:需要实现分钟级响应、亚微米级精度、全自动操作的检测方案。

01

Fastmicro SAS:表面洁净度快检先锋,完美契合 SEMI E195 要求

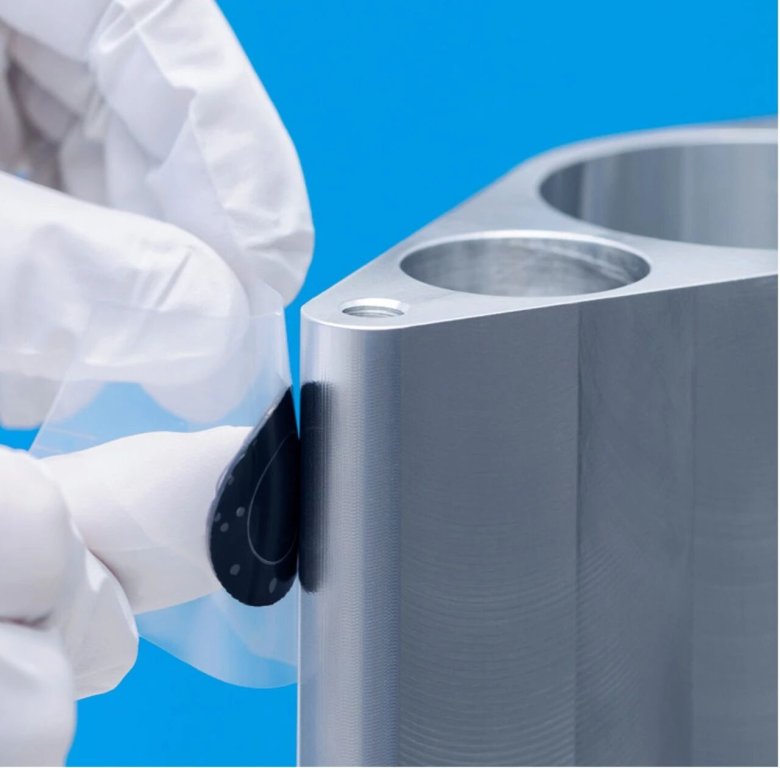

面对 SEMI E195 对检测效率的苛刻要求,复纳科技 Fastmicro SAS 仪器表面颗粒物分析仪凭借创新的“粘取采样”技术,可在 1 分钟内完成整个检测流程,包括采样、成像分析和结果输出。

01精准合规>>>

采用 NIST 认证的 PSL 标准颗粒校准,最小检测尺寸 ≥0.5μm,完全满足 SEMI E195 对检测精度的要求。

02高效便捷>>>

数秒内完成 ∅23mm² 采样区域成像,操作人员可在现场一分钟内完成工作流程,实现真正的“在线检测”。

03数据可靠>>>

更换采样器时颗粒计数重现性达 90%,支持 KLARF 和 .csv 文件输出,符合 ISO 14644-9 标准。

02

ParticleX:全自动深度分析,构筑洁净度管控核心技术壁垒

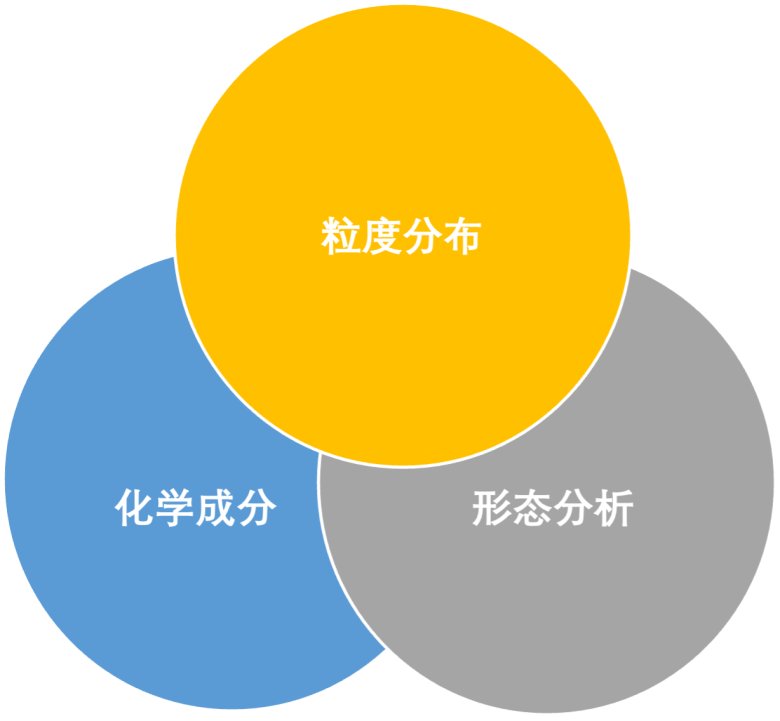

当 Fastmicro SAS 发现异常颗粒时,Phenom ParticleX 全自动颗粒统计分析系统展现其独特价值。该系统基于扫描电镜和能谱仪,实现从颗粒识别、成分分析到来源追溯的全流程自动化。

01智能识别>>>

基于背散射成像亮度差异,自动识别颗粒并分类。

02成分解析>>>

通过能谱分析准确测定颗粒化学组成,支持溯源分析。

03

协同作战实例:半导体制造端的洁净度闭环管控

在某知名半导体制造企业的实际应用中,两款产品形成完美协同:

01快速监控环节>>>

在设备进场验收时,使用 Fastmicro SAS 对设备表面进行快速筛查,10 秒内获得表面洁净度数据,确保符合 SEMI E195 要求后再安排进厂。

02异常溯源环节>>>

当发现颗粒物超标时,利用 ParticleX 进行深度成分分析,准确识别颗粒来源是设备磨损、人员操作还是环境因素。

03工艺优化环节>>>

基于分析结果针对性改进清洁工艺,建立数据驱动的预防性维护体系,将缺陷率降低 30% 以上。

03

面向未来的技术布局

随着半导体工艺持续微缩,对洁净度的要求将愈加严苛。复纳科技通过持续研发投入,不断提升检测灵敏度和自动化水平:

敏度升级:向更小尺寸突破

智能化升级:引入 SEM-EDS 实现更精准的颗粒分类和溯源

集成化升级:与生产线更深度集成,实现实时监控和自动反馈

SEMI E195 标准的实施是半导体制造业洁净度管控的重要里程碑。复纳科技凭借 Fastmicro SAS 和 ParticleX 的组合方案,为行业提供了从快速筛查到深度分析的完整解决方案,不仅满足当前标准要求,更为应对未来挑战做好技术储备。

在半导体产业自主可控的大背景下,拥有可靠的洁净度检测手段已成为保障产品质量和供应链安全的关键环节。复纳科技愿与行业伙伴携手,共同推动中国半导体制造业的质量升级和技术突破。

了解更多 SEMI E195 合规解决方案,欢迎联系复纳科技专家团队,获取定制化技术咨询和 demo 演示。