【行业首次拆解】

当特斯拉4680电池凭借“无极耳”设计风靡行业时,电池巨头比亚迪的同规格产品一直保持神秘。直到近日,美国加州大学圣地亚哥分校孟颖教授团队发布重磅研究结果,对比亚迪4680圆柱电池进行了全球首次详细解析。这份研究不仅揭开了比亚迪这款神秘电池的结构面纱,更展现了与特斯拉截然不同的技术路线,为大尺寸圆柱电池的发展提供了全新范本。

为什么4680电池成行业必争之地?

要理解这次拆解的意义,首先得明白4680电池的行业地位。这款以“直径46毫米、高度80毫米”命名的圆柱电池,是特斯拉在2020年电池日推出的重磅规格,体积和容量约为上一代21700电池的5倍,凭借高能量密度和优集成效率,迅速成为新能源汽车和储能系统的核心选择。

作为全球新能源领域的两大巨头,特斯拉和比亚迪对4680技术的解读截然不同。特斯拉选择高镍三元(NMC)化学体系,搭配无极耳设计,主打能量密度极限突破;而比亚迪则坚持自己擅长的磷酸铁锂(LFP)体系,在刀片电池之外,同步推进4680圆柱电池的量产应用。这种技术路线的差异,让市场对两者的实际性能充满好奇。

在此之前,仅有特斯拉4680电池被公开拆解分析,比亚迪4680的内部结构、材料选择和性能表现一直是行业谜团。孟颖教授团队的这次拆解,不仅是首次对外公开比亚迪4680的详细参数,更通过科学测试,直观展现了磷酸铁锂体系在大尺寸圆柱电池上的应用潜力,为行业提供了极具价值的技术参考。

拆解全过程:从外观到内核的层层揭秘

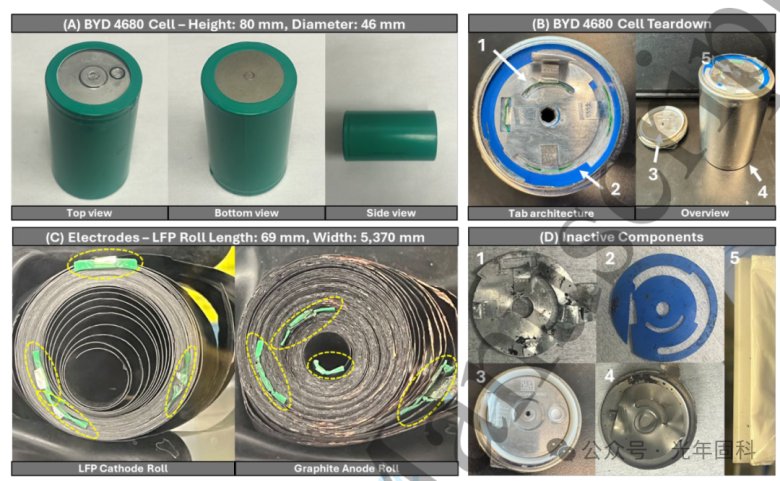

这次拆解的比亚迪4680电池,是研究团队从线上供应商独立采购的量产产品,确保了测试的客观性。整个拆解过程遵循“无损检测-物理拆解-材料分析-性能测试”的科学流程,每一步都精准记录数据。

从外观来看,比亚迪4680电池外套绝缘热缩管,而特斯拉4680则是裸漏的镀镍钢壳,这一设计差异直接体现了两者的绝缘思路不同。通过能谱分析确认,比亚迪4680的壳体为镀镍钢材质,截面富含铁元素,表面则富集镍层,既保证了结构强度,又具备良好的导电性。电池顶部设有小型泄压阀,这是圆柱电池常见的安全设计,用于热失控时释放压力。

物理拆解时,研究团队先用割管器去掉底部壳体,剪断极耳与电极盘的连接后,完整取出了内部的卷芯。卷芯外层用胶带固定,展开后可见清晰的“正极-隔膜-负极”结构:正极采用磷酸铁锂材料,卷高69毫米、长度达5370毫米;负极是纯石墨材质,卷高71毫米、长度5513毫米,比正极略长143毫米,这种设计能有效防止锂析出短路。

最令人意外的是极耳设计:比亚迪4680采用了罕见的多极耳结构,正极配备4条铝极耳,呈90度间隔焊接在金属正极盘上;负极则有3条镍极耳,同样按特定间距布置。而特斯拉4680采用的是无极耳设计,通过折叠电极片形成接触面。这两种设计思路的差异,直接决定了两款电池的性能侧重。

图1. BYD4680电池的尺寸和内部结构。

核心设计亮点:多极耳+中心轴的双重创新

这次拆解最核心的发现,是比亚迪4680在结构设计上的两大创新:多极耳布局和一体化中心轴,这也是它与特斯拉4680最本质的区别。

多极耳设计的优势的很直观:电流传导路径更短。传统圆柱电池通常只有1-2个极耳,电流需要从极片两端长途跋涉到极耳位置,容易产生较大内阻和热量。比亚迪的4条正极极耳和3条负极极耳均匀分布,相当于在极片上设置了多个“电流中转站”,大幅缩短了电流传输距离,有效降低了电池内阻。测试数据显示,这款电池的电荷转移面积比阻抗仅为5.9Ω・cm²,在不同荷电状态下的直流面积比阻抗也仅为6-17Ω・cm²,处于行业领先水平。

另一个关键创新是中心轴设计。拆解发现,比亚迪4680卷芯中心设有一个聚丙烯(PP)材质的六角形空心轴,壁厚约0.66毫米,主要起到结构支撑作用。研究团队通过密封性测试验证,这个中心轴不吸收电解液,在快充或热冲击场景下,能有效防止卷芯塌陷变形,提升电池的机械稳定性。更重要的是,25颗样本电池的中心区域面积和圆度相对标准差均低于0.55%,最低圆度达97.2%,远超常规圆柱电池,这种高一致性为电池包的成组效率和安全性提供了保障。

值得一提的是,比亚迪4680的隔膜同样采用PP材质,与中心轴材质一致,在热稳定性上形成了协同优势。而特斯拉4680的卷芯中心则是空心结构,没有实体轴体支撑,两者的设计逻辑差异明显。

材料选择:坚守磷酸铁锂/纯石墨负极&无硅添加

在材料体系上,比亚迪4680延续了其深耕多年的磷酸铁锂(LFP)路线,这与特斯拉4680的高镍三元(NMC)体系形成鲜明对比。

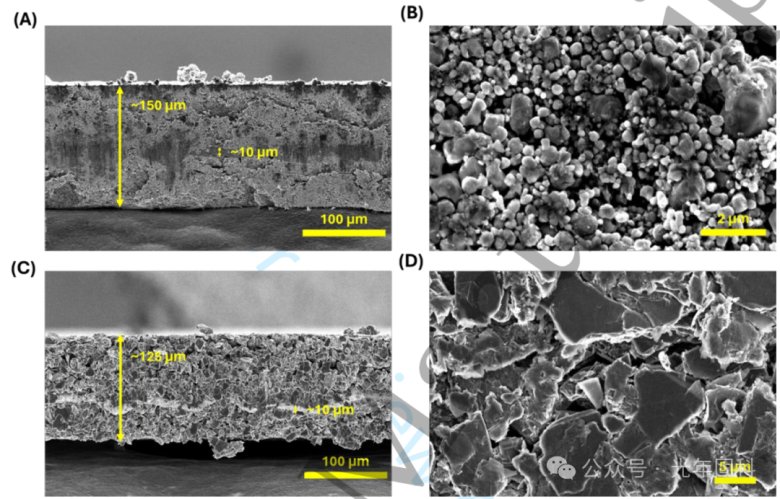

拆解确认,比亚迪4680的正极是磷酸铁锂材料,负极是纯石墨材质,并未添加行业热议的硅材料来提升能量密度。这种选择看似保守,实则体现了比亚迪对电池安全性和成本的综合考量。磷酸铁锂材料本身具备热稳定性好、成本低廉、循环寿命长的优势,而纯石墨负极则成熟可靠,能有效避免硅材料体积膨胀带来的循环衰减问题。

通过半电池测试,研究团队测得比亚迪4680正极单面面容量为2.09mAhcm⁻²,负极单面面容量为2.34mAhcm⁻²,正负极容量比(N/P比)为1.1,这个比例能确保电池在充放电过程中,负极有足够的容量空间容纳锂离子,防止锂金属析出,提升电池安全性。

电极涂层工艺也展现了较高的精度:比亚迪4680的石墨负极涂层厚度仅54.5微米,相比特斯拉4680的单层石墨涂层减薄了54%。更薄的涂层不仅能降低离子迁移阻力,还能提升散热效率,为快充和高功率输出提供了基础。

性能实测:功率型定位快充能力超越特斯拉

基于详细的拆解分析,研究团队对比亚迪4680进行了全面的电化学性能测试,结果展现出鲜明的“功率型”产品定位,在快充能力上甚至超越了特斯拉4680。

能量密度方面,以C/5倍率(3A)在2.8-3.65V区间循环测试,比亚迪4680的放电容量达15.41Ah,能量为49.82Wh,计算得出重量能量密度为150.5Wh/kg,体积能量密度为374.6Wh/L。这个数据虽然只有特斯拉NMC4680的60%左右,但考虑到磷酸铁锂材料的本征比能限制,以及更长极片带来的集流体、隔膜等冗余质量,已是行业优秀水平。

循环稳定性表现亮眼:连续10圈循环无静置,容量衰减不足0.1%,库仑效率逐周升高,显示出良好的初期稳定性。根据公开数据,这款电池在室温下以0.5C充放电循环,6000次后容量保持率仍达70%;高温45℃环境下循环2000次后,仍能维持70%以上容量,完全满足电动汽车和储能系统的长寿命需求。

倍率性能是最大亮点:测试显示,比亚迪4680在C/2倍率下可用容量约15.00Ah,2C倍率下仍能达到13.25Ah,回降到C/2倍率后可恢复近15Ah的容量。第5圈1C、2C容量利用率分别达94.7%与87.9%,首圈后库仑效率即稳定在99.8%。更关键的是,与特斯拉4680相比,比亚迪产品1C、2C充入量分别为额定值的97.8%与92.7%,远高于特斯拉的82.8%与71.0%,充分印证了其“功率型”定位的优势。

内阻测试也给出了支撑:在20%荷电状态下,电池的串联电阻为51.5Ω・cm²,电荷转移电阻仅5.9Ω・cm²,毫欧级的低内阻让大电流充放电成为可能,也解释了其出色的快充表现。

图2. 电池内部双面涂极片的SEM(A和B是LFP正极;C和D是石墨负极)。

与特斯拉4680的终极对比:两条路线的博弈

这次比亚迪4680的拆解,让两大巨头的4680技术路线差异完全显现,两种设计哲学的博弈极具行业启示意义。

化学体系上,比亚迪选择磷酸铁锂(LFP),特斯拉采用高镍三元(NMC)。前者胜在安全、稳定、低成本,无钴配方让每千瓦时成本更低;后者则追求更高能量密度,特斯拉4680的重量能量密度达232.5Wh/kg,体积能量密度622.4Wh/L,更适合追求长续航的高端车型。

结构设计上,比亚迪采用多极耳+中心轴组合,特斯拉是无极耳+空心中心。多极耳设计让比亚迪在倍率性能和散热上更具优势,中心轴提升了机械稳定性;无极耳设计则简化了特斯拉的生产工艺,空心中心可用于热管理,但机械支撑性稍弱。

性能侧重上,比亚迪4680是典型的“功率型”电池,快充能力和循环寿命突出,适合城市通勤、快充站配套和储能系统;特斯拉4680则是“能量型”定位,高能量密度能支撑更长续航,更适配长途出行场景。

热管理表现上,磷酸铁锂材料的热稳定性让比亚迪4680的发热量显著低于特斯拉产品。测试显示,特斯拉4680在高充电速率下产生的热量是比亚迪的两倍,需要更复杂的冷却系统支持,而比亚迪凭借材料和结构优势,大幅降低了热管理难度和成本。

拆解意义:重新定义大尺寸圆柱电池的技术方向

孟颖教授团队的这次首次详细拆解,不仅让比亚迪4680电池的技术细节公之于众,更在行业层面具有深远意义。

它证实了磷酸铁锂体系在大尺寸圆柱电池上的可行性。此前行业普遍认为,磷酸铁锂的低比能特性难以适配4680这类大尺寸规格,但比亚迪通过结构优化和工艺提升,成功打造出兼具高功率和长寿命的产品,为行业提供了新的技术思路。

多极耳设计成为大尺寸电池的高效解决方案。对于大尺寸圆柱电池而言,电流传导路径过长是内阻和发热的核心痛点,比亚迪的多极耳布局提供了比无极耳更易量产、更稳定的解决路径,尤其适合对成本和稳定性要求较高的场景。

为储能行业提供了理想选择。比亚迪4680的低内阻、高功率、长循环寿命特性,完美匹配储能系统对快充快放、安全稳定的需求,加上磷酸铁锂的低成本优势,有望加速储能领域的技术升级。

同时,这次拆解也暴露了比亚迪4680的短板:能量密度相对较低,难以满足高端车型对超长续航的需求;多极耳设计对焊接工艺要求更高,可能影响量产效率。这些问题的解决,将成为比亚迪后续技术迭代的重点。

总结:比亚迪的务实创新改写行业竞争格局

这次全球首次详细拆解,让我们看到了比亚迪在4680电池上的务实创新思路:不追求极致的能量密度突破,而是通过结构优化和工艺升级,在磷酸铁锂体系基础上,打造出安全、稳定、低成本、高功率的产品,精准匹配电动汽车和储能系统的核心需求。

比亚迪4680的成功,再次证明了技术路线没有绝对优劣,只有是否适配场景。与特斯拉追求“性能极限”的路线不同,比亚迪选择了“平衡优化”的路径,这种选择既发挥了自身在磷酸铁锂领域的技术积累,又能快速实现量产和成本控制,为新能源产业的普及提供了更具性价比的解决方案。

随着这次拆解带来的技术透明化,行业对4680电池的认知将更加全面,也将推动大尺寸圆柱电池技术的进一步迭代。未来,随着热管理优化和正极材料升级,比亚迪4680的能量密度还有提升空间,而其在快充和循环寿命上的优势,将继续巩固其在中端电动车和储能领域的竞争力。

对于消费者而言,这次拆解带来的最直接影响,就是更多搭载4680电池的高性价比电动车和储能产品即将到来。当技术竞争回归到用户需求本身,最终受益的,终将是每一个新能源消费者。